相关资讯

15252089548

客服QQ:582052

邮箱: 22052099@qq.com

总公司地址:浦东新区南汇新城镇环湖西二路888号

徐州公司地址:徐州市泉山区矿大科技园东家和苑别墅区2排9幢

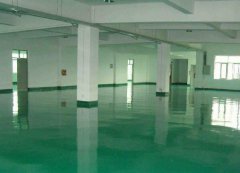

环氧地坪施工中的常见问题及处理方法

- 产品简介:

在环氧地坪工程的施工当中会遇到很多的问题,一流的施工团队,不仅仅要技术精良,更重要的是在遇到问题的时候怎样很好的解决掉问题,进而保证整个工程的质量,一下是在环氧地

- 咨询热线:15252089548

产品详情

联系我们

环氧地坪施工中的常见问题及处理方法

■ 地板有裂缝、空鼓

1、若地板的空鼓层较厚(约4-5cm)可采用切缝灌无溶剂环氧树脂的方法解决

2、若地板的空鼓层较薄,则必须铲除,一般裂缝则必须切开,浇灌无溶剂环氧砂浆修补平整

■ 强度不好时、应采取措施增强基面

1、用机械方法除去表面起粉层,清理干净后多次打底油

2、用机械方法除去表面起壳的薄层水泥,清理干净后多次打底油

3、地面若实在太差,则可重新浇筑混泥土找平层

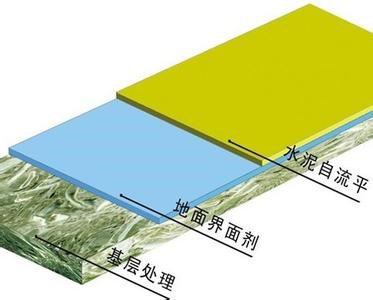

■ 平整度不好时,应采取措施改善基面平整度

1、用大型打磨机反复打磨(十字交叉)

2、用水平尺检查,严重处作标记,高处再次打磨,底处用环氧砂浆填平

3、用自流平水泥找平

4、用环氧砂浆找平

■ 有旧油漆、油污

1、表面油污,在条件允许的情况下用火烤

2、表面油污也可以用混合溶剂清洗或使用清油剂清洗

3、若油污已渗透地板,应先使用水泥基材封闭,干燥后再施工环氧

4、有普通旧油漆

5、可使用我们公司的混合溶剂浸泡、清洗,然后再打磨施工环氧

6、用洗刨机除旧漆

7、若旧油漆基面粘接较好,则可用无溶剂中涂先封闭再往下施工

■一楼施工环氧自流平必须有可靠的防水层以免起泡,若混合泥土基面没有正面防潮层,则必须先做 防潮层,再施工环氧地板。

常用方法:

1、 2mm钢性防水

2、 2mm环氧树脂砂浆加防潮剂

■ 伸缩缝处理

1、对小的分格缝可采用环氧砂浆填补平整

2、对主体结构伸缩缝,先将原沥青除去,施工完成环氧地坪后,重新切割整齐,填上与地板颜色相近的弹性PU胶。

■ 净化房施工环氧地板时,要求装修方的地面圆弧角先预留不装,待环氧地面施工完成后再装

问题一、基面起沙严重怎么处理啊?

处理方法:地面严重起沙地面首先采用金刚石无尘打磨机打磨处理。直至地面打出釉面。然后采用环氧高倍砂浆批刮地面及修补坑洞处。这样能保证地面的结合力从而不脱克。

问题二、地下车库地面适合做环氧自流平吗?

处理方法:地下车库地面可以做环氧自流平型。但是做之前最好做一层环氧防潮层。避免以后天气热胀冷缩而产生朝气从而导致地面托克。再好的东西也好保养好才能用到最久。注意一定要保养好。

问题三、防水层没有做好,地下渗水出来怎么处理后才能做?

处理方法:首先把明水处理干净。然后可以选择环氧高倍防潮砂浆。对湿面有很好的粘接强度,施工方便,然后可以再做环氧地坪漆。从而达到防水效果,增加地面的使用年限。

问题四、地坪未干透遇到雨水怎么办?

处理方法:

1 、环氧地板施工完毕后,至少需要一周时间,待其固化完全后方可正式使用。 通常在施工完工2天后允许人行走或轻载交通。但在此期间禁止用水拖地。

2 、地板在正常使用中,可以用水拖、水抹除去地板上的灰尘、杂物,可用酒精、二甲苯等溶剂或清洁剂洗除环氧地板上所粘油污或其他油漆,可以用灰刀小心铲除地板面上所粘之杂物。

3 、为了延长地板使用寿命,应谨防尘硬、锐利等器具划伤或刺伤地板,保持环氧地板干净,以免灰尘、砂粒磨花地板。建议换干净的鞋在环氧地板上行走,以免鞋底杂物磨损地板,谨防硬物砸坏地板。

4 、防止强酸掉到地板上,若不小心将强酸掉到地板上,可以用水稀释后抹干、洗净地板,或用湿抹布直接抹除。

5 、谨防烟蒂等高温物体烫伤地板。

问题五、环氧层起水泡了怎么办?

1. 解决环氧层起水泡的产生,又主要是解决环氧地板施工中的“三怕”

(1)怕水;(2)怕晒;(3)怕灰尘。

2. 采取措施防止水泡:

1. 在基层上做防水层,防止水气向上渗控制基层或防水层内的含水率在8%内,基层或防水层抗压强度大于20MPa,进行环氧施工。

2. 提高环氧层和基层或防水层的粘接力,克服初起水泡时的胀力避免水泡的发生。

3. 环氧层施工中,底涂层应选用质量好的材料,一、让一部份环氧渗透到基层或防水层中上下形成一个整体,二、是提高粘接力,固化后少留残余物质或化学气体。

4. 环氧施工完后避免阳光的照晒,减少环氧层表面和里面温差大小的变化。

5. 在基层或防水层上施工一定要清理干净。施工后的环氧层和基层或防水之间不留空隙。

6.总之防水材料在选用上必须,具备以下几点,1)抗渗不透气性;2)抗压性,强度大于20MPa;3)和地面有超强的粘接性;4)和环氧树脂容易粘接形成一个整体。防水层在施工完工后3天内不得上人,保护好成品。

涂膜施工面问题:

1. 凸起:涂抹面上产生直径2~5mm到30~50mm不同程度的凸起

原因:因基层干燥不够,气体聚集在涂膜之下,涂膜面吸收其水分而使基层面凸起;或由于有杂质未清除(固化之前)。

解决方法:有问题的部份进行小修补。

2. 剥离: 基层与涂膜之间的剥离

原因:涂膜间的剥离大多原因在于涂完下层后经过时间太长;基层砂化严重,底涂渗透力不够。

解决方法:表面打磨一层后重涂

3. 裂缝: 涂膜收缩而断开的状态 基层裂缝而影响涂膜一起断开的现象。

原因:材料的颜基比偏差较大基层面产生裂缝,涂膜的附着力好但随基层裂缝而裂开;另外附着力不好,涂膜虽不断开但已起壳。

解决方法:把所有发生问题的涂膜全部铲掉,把基层面在清扫干凈,或对基层裂缝预先填补,重新施工。

涂膜均一性問題:

1.固化过慢:环氧树脂材料在特别低的温度下固化反应变慢.该现象跟粘度有密切关系,温度越低粘度越高,施工性(流平性)越差.同时,过长的固化时间会造成涂膜沾染灰尘,沙粒等脏物,甚至影响工作进程。

原因:树脂材料在气温降低到10℃左右,硬化就是明显的变慢,还有在现场加溶剂,溶剂的挥发带走一部分热量而冷却涂膜,所以地面涂料一般不允许再加溶剂。

解决方法:施工环境温度:15~25℃,现场不要随意加溶剂。

2.可使用时间变短

原因:配合好的地面涂料如果一直放置在容器里的话,会蓄积反应热,结果固化变快,可使用时间大大缩短;一般施工环境温度越高,通风差,可使用时间越短

解决方法:混合好的材料不要一直存在混合容器里,应及时流展在施工基层面上

3.固化不均:一部分出现软和硬的涂膜

原因:主材与固化剂的混合容器里搅拌不良

解决方法:搅拌工序标准化,人员需专门培训,充分搅拌。

4.固化不良:整个硬化状态差,重物或人员走动有压痕

原因:施工环境温度太低,反应不完全,或固化剂加入比例不符

解决方法:采用加温,保暖措施,提高环境温度,按要求调配材料

5.表面发粘:初凝时,表面发粘

原因:整个涂料的搅拌不充分,造成未反应的成分在表面下游离

解决方法:搅拌工序标准化,人员需专门培训

6.表面发白:表面仿佛有一层云雾

原因:施工环境潮气重,在涂膜上易结霜,造成固化剂里的胺析出产生白雾集结在表面

解决方法:在早春季节地面及墙壁的温度比室温泠得多,特别在光滑表面易结露.施工前应打开窗尽量减少室温地面的温差

7. 不固化

原因: 固化剂加入量不准或加错

解决方法:加强管理,对施工人员进行技术培训,及时发出问题,解决问题.

涂膜施工面问题

1.针孔:施工面上出现许多象针刺过而留下的痕迹状态

原因: 固化剂与主料混合时,因搅拌而在涂料里产生大量气泡,在固化过程中气泡不断发散,基层面留下痕迹而成为针孔

解决方法:把空气粒子(气泡)用抹子一遍一遍抹(可听见气泡破裂的辟辟啪啪声)同时,每一次涂抹量不能过厚。

2.环形山孔:施工面就象不沾油那样发生环形状的孔

原因: 一则基层面的密实性不均一;二则填料分散不足

解决方法:主要原因在于填料分散不足,严格控制生产质量。在夏季,施工人员流淌的汗珠如滴在未固化涂膜上往往也会造成凹陷,施工时防止任何水分接触材料(未固化前)。

涂膜均一性问题

1.批刀痕迹:用批刀批刮时,在表面硬化后留下痕迹。

原因: 涂料缺少自流平性或施工人员操作不熟练。

解决方法:严格控制产品生产质量,加大施工人员施工技术的培养锻炼。

2.涂抹接头:前后涂抹的涂层接头部分有明显的不均匀性。

原因: 接头处两边的材料初凝时间相差较大或施工员不熟练。

解决方法:调整材料合适的初凝时间,加强施工技术的提升。

3.颜色不匀:涂层表面颜色有浓淡,不均匀。

原因: 颜料分散不良,或溶剂、助剂与填料兼容性不好 。

解决方法:做好原材料的充分碾磨,达到相应的细度要求。

环氧地坪施工中与基层有关的涂膜弊病,产生原因和解决方法如下:

缺陷状况原因解决方法鼓包:涂抹面上产生直径2~5MM到30~50MM不同程序的凸起因基层干燥不够或含水率过高,气体聚集在涂膜之下,涂膜面吸收其水分而使基层面凸起;或由于有杂质未清除(固化之前)注意施工前的基面调查和处理,与要求的基层条件有偏差的进行及时处理,满足要求后再进行后续施工剥离、分层:

(1)基层与涂膜之间的剥离(基层母体被拉开);

(2)基层与涂膜界面的剥离;

(3)涂膜与涂膜之间的剥离

(1)涂膜的拉伸强度大大超过基层强度;

(2)底涂与基层的附着力差(基层粗糙度不够或底漆质量差);

(3)重涂间隔过长或一道涂覆面被严重污染加强材料的质量管理;对涂层表面进行打磨后再重涂面漆;

注意重涂的时间间隔,按规范操作裂缝:

(1)涂膜收缩面断开的状态;

(2)基层裂缝面影响涂膜一起断开的现象

(1)材料的颜基比偏差较大,致使涂料固化收缩率过大,延展率过小;

(2)基层面产生裂缝,涂膜的附着力越好越易随基层面裂缝变化;另外附着力不好,涂膜虽不断开但已起壳对较轻的缺陷,把有问题的部分进行修补;对较严重的裂缝,把产生裂缝所在的涂膜全部揭掉,把基层面再清扫干净,重新施工

解决环氧地坪气泡的方法

环氧地坪施工后随着夏季来临,大气温度在不断地变化,气温不断升高,环氧地坪如果是在含水率较

高或者水泥地面的底层没有施工防水层,或者混凝土质量不达标的地面施工,地下水汽根据温度的上升会

穿透水泥地坪,就好造成环氧地坪涂层起泡,或者水泥表面环氧底漆封闭不牢,水泥地面疏松或起砂,也会造成环氧地坪空鼓起包。起泡内的水气凝结成水珠,导致环氧地坪于水泥地面削离。随着气温不断升高,起泡内的压力增大,使环氧地坪的鼓包的面积扩大。从剖开的地坪鼓包基面中,会发现峰窝状中有一些小白点,这就是和基层相连的水汽通道,行业常把这种鼓包叫“活泡”。起泡会导致环氧地坪涂层与水泥地面的脱离,当鼓包发展到一定大,便会导致环氧地坪涂层的破坏。破损处影响环氧地坪的美观和使用,通常情况下,无尘净化车间的封闭性能更容易导致地下水汽的上升,必须针对工程实际情况,应采取措施防止 环氧地坪水泡(汽泡)的产生。

解决方法:

1. 环氧地坪施工时,水泥地面最大含水率不得超过8%,如果超过应该进行通风升温的方法加速地面干燥。

2. 环氧地坪施工的水泥地面的底层,必须施工防水层,特别是一楼地面。

3. 环氧地坪施工要处理好和水泥地面基层的结合,如水泥面层疏松或起砂,要做单独处理,还要做好环氧底漆对水泥地面的封闭,如果涂层与地面之间存在间隙,或存在环氧材料本身的化学活性剂释放的气体,或者含有潮湿空气的残留湿气,也会导致地坪起泡。

4. 从以上几个方面来分析,水泥地面基层的潮湿是主要的,绝对干燥的基层是没有的。如果含水率过大环氧地坪会产生水泡,基层地下的水气和环氧残留物被包裹在环氧涂层与地面表层之间,形成大小不等的水泡,由于环氧涂层本身不透水不透气,水汽不能排出,留下起泡的根源,所以汽泡都产生在地坪表面上,多在地面基层与环氧层之间;如果混凝土地面施工前注意采取一些必要的防护措施,环氧地坪的起泡是可以防止的。

1.环氧地坪漆的起泡问题:

环氧地坪漆的起泡分为涂层表面起泡和渗透压起泡两种情况,涂层表面起泡主要是潮气和挥发性液体的存在,涂膜在干燥过程中或在高温高湿环境下表面会出现许多的大小不均,圆形不规则的泡状鼓起现象;渗透压起泡主要是混凝土中的水汽造成,小气泡在漆膜固化过程中逸出时产生的微细气孔。在固化反应过程中,由于涂料粘度增大,气孔细微管道不会闭合,而最终保留在干燥的漆膜中。要达到漆表面没有残存空气,一要选择好的施工方式,减少空气进入量,但实际上,施工方法大部分时候已由实际应用条件决定,该方法作用有限。二是通过调节涂料配方,减少或消除微泡。具体可通过选择低泡性原料或调节最佳粘度,可以降低泡沫问题,但此方法常受限于涂料预定的性能指标和施工时的粘度规范。

2.涂膜施工面问题:

在施工过程中,固化剂与主料混合时,因搅拌而在涂料里产生大量气泡,在固化过程中气泡不断发散,基层面留下痕迹而成为针孔。或因基层面的密实性不均,填料分散不足而形成环形山孔。涂料表面张力不均一,局部呈现规则性形成凹陷。

3.环氧地坪漆的涂膜均一性问题:

涂料缺少自流平性或施工人员操作不熟练导致抹刀痕迹。接头处两边的材料初凝时间相差较大或施工员不熟练导致涂抹接头。颜料分散不良,或溶剂、助剂与填料兼容性不好导致颜色不均。

4. 环氧地坪漆的渗色问题:

渗色是指在一种涂膜上涂覆另一种颜色的漆时,底层部分渗入到面层涂膜中而使面层涂膜变色的现象。产生渗色的原因主要是:a底漆不干b底漆和面漆的色差c没涂底或底材中含有色物质d底漆中含有有机颜料。

5. 环氧地坪漆的发花问题:

发花是涂膜的色彩局部不均匀,出现斑痕,条纹和色相杂乱的现象。一般是主要是涂料的施工不当以及涂料组分变质等引起的。

6. 环氧地坪漆的泛白问题:

泛白是施工过程中或刚施工完的地面涂层表面涂膜呈现乳白色,类似云彩那样变白失光的现象。主要的产生原因是:a涂料的沸点低,挥发太快,降低了涂膜的表面温度,使部分水汽凝成在表面b空气湿度太高过80% c使用了大量的低沸点快干剂。

7. 环氧地坪漆的失光,发黏,粗糙,龟裂问题:

失光为清漆或色漆刚涂装后涂膜光泽度饱满,但不久光泽就会慢慢消失的现象;发黏是指涂料施工干燥后,经过一些时间仍有黏指的现象或又出现黏性的现象;粗糙是涂料施工干燥后,在涂膜的局部或整个表面上出现大小不规则突起的颗粒的现象,一般是涂料中异物和空气中的灰尘引起的;龟裂俗称开裂,是指地坪受各种因素的影响,产生的发状裂纹,细裂纹,粗裂纹,龟裂等现象。

除了以上描述的几点,环氧地坪在日常过程中的维护也相当重要,施工结束后,把现场交给客户时,应向客户提醒如下保养及维护方法,以便能保持地面良好的质量状态。

若日常维护不当将会导致下列问题产生:

1.变色:阳光晒得特别严重的地方易泛黄。

2.磨损:经常有人员、货物等通行多的情况下发生。

3.刮痕:意外锐物划过的伤口(可修复,但有痕迹),划痕太深应及时修补,否则影响其周围涂膜的附着力。

4.软化:经常有开水流淌的基面,或有化学溶剂浸渍表面的情况下发生。

环氧地面涂膜保养与维护:

1.日常清扫可用柔软扫帚或抹布清洁。

2.严重污垢时,使用中性清洁剂,用抹布水洗,然后用水清洗、充分干燥,打一层薄蜡。

3.地面溅溢有酸、碱等化学药品时,应及时用水清洗,如果是调味料、油等则用抹布擦试即可。

4.光滑的涂层可用亮光蜡定期保养,永保美观。

环氧地坪在施工中经常会遇到很多的问题,像地坪漆固化不均匀、出现针孔、凹陷等。这些问题产生的原因是什么呢,该如何去解决地坪施工中产生的问题呢?

1.固化不均匀:施工出的涂膜硬度不同,有的硬度高,有的硬度低

产生原因:涂料与固化剂混合是搅拌不充分,双组分混合得不到均匀

处理方法:应使用电动搅拌器充分搅拌,保证双组分涂料混合均匀

2.针孔:施工面上出现许多像针刺过而留下的痕迹

产生原因:固化剂与涂料混合时,因搅拌而在涂料里产生大量的气泡,在固化过程中气泡不断逸出,在涂膜中留下痕迹

处理方法:在涂料中加入消泡剂,或者在涂料尚处于流动状态时用针刺辊筒滚涂有气泡的涂膜

3.凹陷:涂膜出现圆形凹陷

产生原因:涂料表面的张力不均一,局部呈现规则性的不均匀。夏季施工人员留下的汗珠滴在未固化的涂膜上往往会造成凹陷

处理方法:更换性能合格的涂料;施工时防治汗珠接触未固化的涂料。

环氧地坪漆施工中,由于施工间隔过短,地坪漆不配套,地坪漆涂层过厚,材料搅拌不匀等原因,常会在地坪漆表面出现断裂的现象,各种裂缝有如乌龟背上的裂缝,故称之为龟裂。

龟裂的解决,最主要是在施工前和施工中就做好预防,特别是冬季地坪漆施工,要注意低温下地坪漆的固化时间会变长,施工的间隔需要延长,要确定漆已经干透才能施工第二道漆。

其二是冬季施工中,每道地坪漆的厚度要控制好,不要过厚,越厚越难干。

其三是低温下地坪漆会变粘稠,搅拌难度会增大,但一定要搅拌均匀再施工。

如果龟裂已成事实,如果是轻微龟裂,只需保证材料不冲突的情况下,再滚涂一遍面漆覆盖就可以了。

如果龟裂严重,有明显裂纹,可见底,那就需要首先用中涂地坪漆进行填充修补,修补好后再滚涂一遍面漆。

■ 地板有裂缝、空鼓

1、若地板的空鼓层较厚(约4-5cm)可采用切缝灌无溶剂环氧树脂的方法解决

2、若地板的空鼓层较薄,则必须铲除,一般裂缝则必须切开,浇灌无溶剂环氧砂浆修补平整

■ 强度不好时、应采取措施增强基面

1、用机械方法除去表面起粉层,清理干净后多次打底油

2、用机械方法除去表面起壳的薄层水泥,清理干净后多次打底油

3、地面若实在太差,则可重新浇筑混泥土找平层

■ 平整度不好时,应采取措施改善基面平整度

1、用大型打磨机反复打磨(十字交叉)

2、用水平尺检查,严重处作标记,高处再次打磨,底处用环氧砂浆填平

3、用自流平水泥找平

4、用环氧砂浆找平

■ 有旧油漆、油污

1、表面油污,在条件允许的情况下用火烤

2、表面油污也可以用混合溶剂清洗或使用清油剂清洗

3、若油污已渗透地板,应先使用水泥基材封闭,干燥后再施工环氧

4、有普通旧油漆

5、可使用我们公司的混合溶剂浸泡、清洗,然后再打磨施工环氧

6、用洗刨机除旧漆

7、若旧油漆基面粘接较好,则可用无溶剂中涂先封闭再往下施工

■一楼施工环氧自流平必须有可靠的防水层以免起泡,若混合泥土基面没有正面防潮层,则必须先做 防潮层,再施工环氧地板。

常用方法:

1、 2mm钢性防水

2、 2mm环氧树脂砂浆加防潮剂

■ 伸缩缝处理

1、对小的分格缝可采用环氧砂浆填补平整

2、对主体结构伸缩缝,先将原沥青除去,施工完成环氧地坪后,重新切割整齐,填上与地板颜色相近的弹性PU胶。

■ 净化房施工环氧地板时,要求装修方的地面圆弧角先预留不装,待环氧地面施工完成后再装

■ 环氧地面施面工应在其它装修工程基本完成后才进行,切不可交叉施工,否则会严重影响环氧地板施工质量。

问题一、基面起沙严重怎么处理啊?

处理方法:地面严重起沙地面首先采用金刚石无尘打磨机打磨处理。直至地面打出釉面。然后采用环氧高倍砂浆批刮地面及修补坑洞处。这样能保证地面的结合力从而不脱克。

问题二、地下车库地面适合做环氧自流平吗?

处理方法:地下车库地面可以做环氧自流平型。但是做之前最好做一层环氧防潮层。避免以后天气热胀冷缩而产生朝气从而导致地面托克。再好的东西也好保养好才能用到最久。注意一定要保养好。

问题三、防水层没有做好,地下渗水出来怎么处理后才能做?

处理方法:首先把明水处理干净。然后可以选择环氧高倍防潮砂浆。对湿面有很好的粘接强度,施工方便,然后可以再做环氧地坪漆。从而达到防水效果,增加地面的使用年限。

问题四、地坪未干透遇到雨水怎么办?

处理方法:

1 、环氧地板施工完毕后,至少需要一周时间,待其固化完全后方可正式使用。 通常在施工完工2天后允许人行走或轻载交通。但在此期间禁止用水拖地。

2 、地板在正常使用中,可以用水拖、水抹除去地板上的灰尘、杂物,可用酒精、二甲苯等溶剂或清洁剂洗除环氧地板上所粘油污或其他油漆,可以用灰刀小心铲除地板面上所粘之杂物。

3 、为了延长地板使用寿命,应谨防尘硬、锐利等器具划伤或刺伤地板,保持环氧地板干净,以免灰尘、砂粒磨花地板。建议换干净的鞋在环氧地板上行走,以免鞋底杂物磨损地板,谨防硬物砸坏地板。

4 、防止强酸掉到地板上,若不小心将强酸掉到地板上,可以用水稀释后抹干、洗净地板,或用湿抹布直接抹除。

5 、谨防烟蒂等高温物体烫伤地板。

问题五、环氧层起水泡了怎么办?

1. 解决环氧层起水泡的产生,又主要是解决环氧地板施工中的“三怕”

(1)怕水;(2)怕晒;(3)怕灰尘。

2. 采取措施防止水泡:

1. 在基层上做防水层,防止水气向上渗控制基层或防水层内的含水率在8%内,基层或防水层抗压强度大于20MPa,进行环氧施工。

2. 提高环氧层和基层或防水层的粘接力,克服初起水泡时的胀力避免水泡的发生。

3. 环氧层施工中,底涂层应选用质量好的材料,一、让一部份环氧渗透到基层或防水层中上下形成一个整体,二、是提高粘接力,固化后少留残余物质或化学气体。

4. 环氧施工完后避免阳光的照晒,减少环氧层表面和里面温差大小的变化。

5. 在基层或防水层上施工一定要清理干净。施工后的环氧层和基层或防水之间不留空隙。

6.总之防水材料在选用上必须,具备以下几点,1)抗渗不透气性;2)抗压性,强度大于20MPa;3)和地面有超强的粘接性;4)和环氧树脂容易粘接形成一个整体。防水层在施工完工后3天内不得上人,保护好成品。

涂膜施工面问题:

1. 凸起:涂抹面上产生直径2~5mm到30~50mm不同程度的凸起

原因:因基层干燥不够,气体聚集在涂膜之下,涂膜面吸收其水分而使基层面凸起;或由于有杂质未清除(固化之前)。

解决方法:有问题的部份进行小修补。

2. 剥离: 基层与涂膜之间的剥离

原因:涂膜间的剥离大多原因在于涂完下层后经过时间太长;基层砂化严重,底涂渗透力不够。

解决方法:表面打磨一层后重涂

3. 裂缝: 涂膜收缩而断开的状态 基层裂缝而影响涂膜一起断开的现象。

原因:材料的颜基比偏差较大基层面产生裂缝,涂膜的附着力好但随基层裂缝而裂开;另外附着力不好,涂膜虽不断开但已起壳。

解决方法:把所有发生问题的涂膜全部铲掉,把基层面在清扫干凈,或对基层裂缝预先填补,重新施工。

涂膜均一性問題:

1.固化过慢:环氧树脂材料在特别低的温度下固化反应变慢.该现象跟粘度有密切关系,温度越低粘度越高,施工性(流平性)越差.同时,过长的固化时间会造成涂膜沾染灰尘,沙粒等脏物,甚至影响工作进程。

原因:树脂材料在气温降低到10℃左右,硬化就是明显的变慢,还有在现场加溶剂,溶剂的挥发带走一部分热量而冷却涂膜,所以地面涂料一般不允许再加溶剂。

解决方法:施工环境温度:15~25℃,现场不要随意加溶剂。

2.可使用时间变短

原因:配合好的地面涂料如果一直放置在容器里的话,会蓄积反应热,结果固化变快,可使用时间大大缩短;一般施工环境温度越高,通风差,可使用时间越短

解决方法:混合好的材料不要一直存在混合容器里,应及时流展在施工基层面上

3.固化不均:一部分出现软和硬的涂膜

原因:主材与固化剂的混合容器里搅拌不良

解决方法:搅拌工序标准化,人员需专门培训,充分搅拌。

4.固化不良:整个硬化状态差,重物或人员走动有压痕

原因:施工环境温度太低,反应不完全,或固化剂加入比例不符

解决方法:采用加温,保暖措施,提高环境温度,按要求调配材料

5.表面发粘:初凝时,表面发粘

原因:整个涂料的搅拌不充分,造成未反应的成分在表面下游离

解决方法:搅拌工序标准化,人员需专门培训

6.表面发白:表面仿佛有一层云雾

原因:施工环境潮气重,在涂膜上易结霜,造成固化剂里的胺析出产生白雾集结在表面

解决方法:在早春季节地面及墙壁的温度比室温泠得多,特别在光滑表面易结露.施工前应打开窗尽量减少室温地面的温差

7. 不固化

原因: 固化剂加入量不准或加错

解决方法:加强管理,对施工人员进行技术培训,及时发出问题,解决问题.

涂膜施工面问题

1.针孔:施工面上出现许多象针刺过而留下的痕迹状态

原因: 固化剂与主料混合时,因搅拌而在涂料里产生大量气泡,在固化过程中气泡不断发散,基层面留下痕迹而成为针孔

解决方法:把空气粒子(气泡)用抹子一遍一遍抹(可听见气泡破裂的辟辟啪啪声)同时,每一次涂抹量不能过厚。

2.环形山孔:施工面就象不沾油那样发生环形状的孔

原因: 一则基层面的密实性不均一;二则填料分散不足

解决方法:主要原因在于填料分散不足,严格控制生产质量。在夏季,施工人员流淌的汗珠如滴在未固化涂膜上往往也会造成凹陷,施工时防止任何水分接触材料(未固化前)。

涂膜均一性问题

1.批刀痕迹:用批刀批刮时,在表面硬化后留下痕迹。

原因: 涂料缺少自流平性或施工人员操作不熟练。

解决方法:严格控制产品生产质量,加大施工人员施工技术的培养锻炼。

2.涂抹接头:前后涂抹的涂层接头部分有明显的不均匀性。

原因: 接头处两边的材料初凝时间相差较大或施工员不熟练。

解决方法:调整材料合适的初凝时间,加强施工技术的提升。

3.颜色不匀:涂层表面颜色有浓淡,不均匀。

原因: 颜料分散不良,或溶剂、助剂与填料兼容性不好 。

解决方法:做好原材料的充分碾磨,达到相应的细度要求。

环氧地坪施工中与基层有关的涂膜弊病,产生原因和解决方法如下:

缺陷状况原因解决方法鼓包:涂抹面上产生直径2~5MM到30~50MM不同程序的凸起因基层干燥不够或含水率过高,气体聚集在涂膜之下,涂膜面吸收其水分而使基层面凸起;或由于有杂质未清除(固化之前)注意施工前的基面调查和处理,与要求的基层条件有偏差的进行及时处理,满足要求后再进行后续施工剥离、分层:

(1)基层与涂膜之间的剥离(基层母体被拉开);

(2)基层与涂膜界面的剥离;

(3)涂膜与涂膜之间的剥离

(1)涂膜的拉伸强度大大超过基层强度;

(2)底涂与基层的附着力差(基层粗糙度不够或底漆质量差);

(3)重涂间隔过长或一道涂覆面被严重污染加强材料的质量管理;对涂层表面进行打磨后再重涂面漆;

注意重涂的时间间隔,按规范操作裂缝:

(1)涂膜收缩面断开的状态;

(2)基层裂缝面影响涂膜一起断开的现象

(1)材料的颜基比偏差较大,致使涂料固化收缩率过大,延展率过小;

(2)基层面产生裂缝,涂膜的附着力越好越易随基层面裂缝变化;另外附着力不好,涂膜虽不断开但已起壳对较轻的缺陷,把有问题的部分进行修补;对较严重的裂缝,把产生裂缝所在的涂膜全部揭掉,把基层面再清扫干净,重新施工

解决环氧地坪气泡的方法

环氧地坪施工后随着夏季来临,大气温度在不断地变化,气温不断升高,环氧地坪如果是在含水率较

高或者水泥地面的底层没有施工防水层,或者混凝土质量不达标的地面施工,地下水汽根据温度的上升会

穿透水泥地坪,就好造成环氧地坪涂层起泡,或者水泥表面环氧底漆封闭不牢,水泥地面疏松或起砂,也会造成环氧地坪空鼓起包。起泡内的水气凝结成水珠,导致环氧地坪于水泥地面削离。随着气温不断升高,起泡内的压力增大,使环氧地坪的鼓包的面积扩大。从剖开的地坪鼓包基面中,会发现峰窝状中有一些小白点,这就是和基层相连的水汽通道,行业常把这种鼓包叫“活泡”。起泡会导致环氧地坪涂层与水泥地面的脱离,当鼓包发展到一定大,便会导致环氧地坪涂层的破坏。破损处影响环氧地坪的美观和使用,通常情况下,无尘净化车间的封闭性能更容易导致地下水汽的上升,必须针对工程实际情况,应采取措施防止 环氧地坪水泡(汽泡)的产生。

解决方法:

1. 环氧地坪施工时,水泥地面最大含水率不得超过8%,如果超过应该进行通风升温的方法加速地面干燥。

2. 环氧地坪施工的水泥地面的底层,必须施工防水层,特别是一楼地面。

3. 环氧地坪施工要处理好和水泥地面基层的结合,如水泥面层疏松或起砂,要做单独处理,还要做好环氧底漆对水泥地面的封闭,如果涂层与地面之间存在间隙,或存在环氧材料本身的化学活性剂释放的气体,或者含有潮湿空气的残留湿气,也会导致地坪起泡。

4. 从以上几个方面来分析,水泥地面基层的潮湿是主要的,绝对干燥的基层是没有的。如果含水率过大环氧地坪会产生水泡,基层地下的水气和环氧残留物被包裹在环氧涂层与地面表层之间,形成大小不等的水泡,由于环氧涂层本身不透水不透气,水汽不能排出,留下起泡的根源,所以汽泡都产生在地坪表面上,多在地面基层与环氧层之间;如果混凝土地面施工前注意采取一些必要的防护措施,环氧地坪的起泡是可以防止的。

1.环氧地坪漆的起泡问题:

环氧地坪漆的起泡分为涂层表面起泡和渗透压起泡两种情况,涂层表面起泡主要是潮气和挥发性液体的存在,涂膜在干燥过程中或在高温高湿环境下表面会出现许多的大小不均,圆形不规则的泡状鼓起现象;渗透压起泡主要是混凝土中的水汽造成,小气泡在漆膜固化过程中逸出时产生的微细气孔。在固化反应过程中,由于涂料粘度增大,气孔细微管道不会闭合,而最终保留在干燥的漆膜中。要达到漆表面没有残存空气,一要选择好的施工方式,减少空气进入量,但实际上,施工方法大部分时候已由实际应用条件决定,该方法作用有限。二是通过调节涂料配方,减少或消除微泡。具体可通过选择低泡性原料或调节最佳粘度,可以降低泡沫问题,但此方法常受限于涂料预定的性能指标和施工时的粘度规范。

2.涂膜施工面问题:

在施工过程中,固化剂与主料混合时,因搅拌而在涂料里产生大量气泡,在固化过程中气泡不断发散,基层面留下痕迹而成为针孔。或因基层面的密实性不均,填料分散不足而形成环形山孔。涂料表面张力不均一,局部呈现规则性形成凹陷。

3.环氧地坪漆的涂膜均一性问题:

涂料缺少自流平性或施工人员操作不熟练导致抹刀痕迹。接头处两边的材料初凝时间相差较大或施工员不熟练导致涂抹接头。颜料分散不良,或溶剂、助剂与填料兼容性不好导致颜色不均。

4. 环氧地坪漆的渗色问题:

渗色是指在一种涂膜上涂覆另一种颜色的漆时,底层部分渗入到面层涂膜中而使面层涂膜变色的现象。产生渗色的原因主要是:a底漆不干b底漆和面漆的色差c没涂底或底材中含有色物质d底漆中含有有机颜料。

5. 环氧地坪漆的发花问题:

发花是涂膜的色彩局部不均匀,出现斑痕,条纹和色相杂乱的现象。一般是主要是涂料的施工不当以及涂料组分变质等引起的。

6. 环氧地坪漆的泛白问题:

泛白是施工过程中或刚施工完的地面涂层表面涂膜呈现乳白色,类似云彩那样变白失光的现象。主要的产生原因是:a涂料的沸点低,挥发太快,降低了涂膜的表面温度,使部分水汽凝成在表面b空气湿度太高过80% c使用了大量的低沸点快干剂。

7. 环氧地坪漆的失光,发黏,粗糙,龟裂问题:

失光为清漆或色漆刚涂装后涂膜光泽度饱满,但不久光泽就会慢慢消失的现象;发黏是指涂料施工干燥后,经过一些时间仍有黏指的现象或又出现黏性的现象;粗糙是涂料施工干燥后,在涂膜的局部或整个表面上出现大小不规则突起的颗粒的现象,一般是涂料中异物和空气中的灰尘引起的;龟裂俗称开裂,是指地坪受各种因素的影响,产生的发状裂纹,细裂纹,粗裂纹,龟裂等现象。

除了以上描述的几点,环氧地坪在日常过程中的维护也相当重要,施工结束后,把现场交给客户时,应向客户提醒如下保养及维护方法,以便能保持地面良好的质量状态。

若日常维护不当将会导致下列问题产生:

1.变色:阳光晒得特别严重的地方易泛黄。

2.磨损:经常有人员、货物等通行多的情况下发生。

3.刮痕:意外锐物划过的伤口(可修复,但有痕迹),划痕太深应及时修补,否则影响其周围涂膜的附着力。

4.软化:经常有开水流淌的基面,或有化学溶剂浸渍表面的情况下发生。

环氧地面涂膜保养与维护:

1.日常清扫可用柔软扫帚或抹布清洁。

2.严重污垢时,使用中性清洁剂,用抹布水洗,然后用水清洗、充分干燥,打一层薄蜡。

3.地面溅溢有酸、碱等化学药品时,应及时用水清洗,如果是调味料、油等则用抹布擦试即可。

4.光滑的涂层可用亮光蜡定期保养,永保美观。

环氧地坪在施工中经常会遇到很多的问题,像地坪漆固化不均匀、出现针孔、凹陷等。这些问题产生的原因是什么呢,该如何去解决地坪施工中产生的问题呢?

1.固化不均匀:施工出的涂膜硬度不同,有的硬度高,有的硬度低

产生原因:涂料与固化剂混合是搅拌不充分,双组分混合得不到均匀

处理方法:应使用电动搅拌器充分搅拌,保证双组分涂料混合均匀

2.针孔:施工面上出现许多像针刺过而留下的痕迹

产生原因:固化剂与涂料混合时,因搅拌而在涂料里产生大量的气泡,在固化过程中气泡不断逸出,在涂膜中留下痕迹

处理方法:在涂料中加入消泡剂,或者在涂料尚处于流动状态时用针刺辊筒滚涂有气泡的涂膜

3.凹陷:涂膜出现圆形凹陷

产生原因:涂料表面的张力不均一,局部呈现规则性的不均匀。夏季施工人员留下的汗珠滴在未固化的涂膜上往往会造成凹陷

处理方法:更换性能合格的涂料;施工时防治汗珠接触未固化的涂料。

环氧地坪漆施工中,由于施工间隔过短,地坪漆不配套,地坪漆涂层过厚,材料搅拌不匀等原因,常会在地坪漆表面出现断裂的现象,各种裂缝有如乌龟背上的裂缝,故称之为龟裂。

龟裂的解决,最主要是在施工前和施工中就做好预防,特别是冬季地坪漆施工,要注意低温下地坪漆的固化时间会变长,施工的间隔需要延长,要确定漆已经干透才能施工第二道漆。

其二是冬季施工中,每道地坪漆的厚度要控制好,不要过厚,越厚越难干。

其三是低温下地坪漆会变粘稠,搅拌难度会增大,但一定要搅拌均匀再施工。

如果龟裂已成事实,如果是轻微龟裂,只需保证材料不冲突的情况下,再滚涂一遍面漆覆盖就可以了。

如果龟裂严重,有明显裂纹,可见底,那就需要首先用中涂地坪漆进行填充修补,修补好后再滚涂一遍面漆。

如果龟裂非常严重,则需要铲掉重新施工。

环氧地坪,透水地坪,塑胶跑道地坪,耐磨地坪,硅PU球场,彩色沥青地坪,壳丽地坪

立即咨询:环氧地坪施工中的常见问题及处理方法